致力於汙泥幹化係統與濃縮結晶係統研發智造

服務:180-0620-3277技術:139-1378-8832

熱門關鍵詞: 高濃度汙水蒸發器廠家 有機廢氣處理係統 汙泥幹化進料裝置 電鍍汙泥烘幹設備 汙泥低溫幹化

事發地位於蘭州新區秦川精細化工園區內。爆炸發生在一農藥中間體生產公司的汙泥幹燥車間,麵積約600平方米。該車間內有高溫高壓蒸汽,無易燃可燃物,建築結構為鋼結構。爆炸發生後無煙、無明火、無有毒氣體,未引發次生災害。

該工作人員表示,事故原因仍在調查。初步分析,或由於蒸汽導致密閉的汙泥幹燥間內溫度較高、壓力過大,進而引發爆炸。該推論有待現場專家進一步調查確認。

目前,省政府已成立調查組,對事故開展調查強調嚴防發生次生事故,抓緊核清失聯人員數量,全力救治傷員;要對該起事故進行提級調查處理,徹查事故原因,依法嚴格追究責任;要深刻反思,總結教訓,嚴格落實化工產業轉移項目準入條件和管理製度,加大化工人才引進培養力度,嚴格把關,堅決守住安全底線,做到高水平安全服務高質量發展。

汙泥幹化為什麼會爆炸?

在汙泥熱幹化過程中,存在著嚴重的自燃與粉塵爆炸的危險。汙泥在全幹狀態下(含固率大於80%)一般呈微細顆粒狀,粒徑較小,同時由於汙泥之間、汙泥與幹燥器之間、汙泥與介質之間的摩擦、碰撞,使得幹化環境中可能產生大量粒徑低於150μm的粉塵。這種高有機質含量的粉塵,在一定的氧氣、溫度和點燃能量條件下可能發生燃燒和爆炸,即所謂的粉塵爆炸。

汙泥幹化事故風險特性

汙泥幹化工藝中粉塵爆炸特性主要包括粉塵濃度、含氧量、點燃能量3個參數。隻有三個條件同時具備時,才會發生爆炸事故。

1、粉塵濃度

發生粉塵爆炸必須達到一定的濃度,該濃度被稱為該有機質的“粉塵爆炸濃度下限”。粉塵細度沒有統一的規定,考慮其危險性,一般以150μm以下的粉塵顆粒作為判斷標準。

粉塵的細度是不均一的,汙泥幹化產品粒度分布變化範圍極廣。根據有關粉體的研究,在粗粉(>150μm)中摻入5%~10%的細粉,就足以使有機粉塵混合物成為可爆炸的混合物,且爆炸組分可出現最大的爆炸壓力。混合比大大影響爆炸強度,隻有當可燃粉塵的粒度均大於400μm時,即使有強點燃源也不能使粉塵發生爆炸。一般認為有機質粉塵爆炸濃度下限在20~60g/m³,市政汙泥的取值大約在40~60g/m³。

2、含氧量

氧氣作為助燃氣體,是形成危險狀況的基本要素之一。絕大多數幹化工藝因為用空氣作為幹燥介質,而惰性氣體又存在一定的窒息風險,因此該因素一般無法得到有效控製。

3、 點燃能量

汙泥幹化過程中產生的粉塵發生爆炸需一定的點燃能量。摩擦、靜電、熾熱顆粒物、機械碰撞等產生的火花均可成為點燃能量的提供點。

幹燥溫度的高低與點燃能量沒有直接的聯係。點燃能量是指粉塵環境下瞬間給出的能量,它與粉塵粒徑的大小關係密切;而點燃溫度是指在粉塵雲環境下無點燃源時所需溫度或厚度為5mm的粉塵層在一個靜態金屬熱表麵上導致燃燒的溫度。點燃能量可在20℃的環境中由金屬摩擦產生,而汙泥的粉塵雲點燃溫度高達360~550℃,粉塵層的點燃溫度約為160~375℃。

較低的能量就可以滿足汙泥粉塵的點燃,因此隻要粉塵濃度和含氧量超標,任何點燃源都可以造成粉塵爆炸的危險。

汙泥幹化過程預防措施

1、工藝安全性

工藝安全性的核心問題是“幹泥返混”。由於汙泥本身的物理特性,汙泥在幹燥的過程中易產生粘結,從而影響產品幹燥的質量和幹燥器的效率。為此,部分汙泥幹化工藝采用“幹泥返混”的辦法,即通過將部分已幹燥的汙泥與未經幹化的汙泥進行混合,以降低汙泥的黏性,提高汙泥顆粒間的透氣性,提高幹燥效率。

汙泥返混在反複冷卻加溫過程中損失了大量的能量,而且產生安全性問題:

(1)返混過程中的汙泥顆粒有的可能循環了一次,有的可能循環了數次,汙泥幹化至含固率90%以上時,具有短時間難以複水的特點,因此,當幹燥汙泥返混時,遇到高溫,會造成部分幹燥汙泥顆粒過熱,導致粉塵產生。

(2)幹燥汙泥含固率達到90%,造粒過程難以保證產品的密實,在返混過程中將出現吸濕反應,產生大量的粉塵,粉塵與汙泥顆粒的混合,將導致更高的氧化速率,增大了粉塵爆炸的危險性。因此,在實際工程中應盡量降低汙泥的返混量。

2、設備可靠性、穩定性

現在的汙泥幹化技術都非常重視設備的安全性,並針對性的采取措施保證設備可靠、穩定的運行。

(1) 幹燥過程,控製顆粒的粒度,減少粉塵的產生,或者在幹化過程中具備粉塵捕捉收集的功能。

(2) 在顆粒溫度的控製方麵,盡量降低幹化溫度,最好控製在100度以內。

(3) 盡可能減少顆粒之間的摩擦,降低靜電的產生,防止靜電放電產生電火花。

3、產品安全性

幹化後汙泥產生自燃的事故原因在於氧化。汙泥在氧化過程中產生放熱反應,如果熱量不能及時散發掉,將使汙泥的堆積溫度升高,反過來又加速汙泥的氧化,放出更多的可燃物質及熱量,造成汙泥的自燃。從氧化到自燃有一個過程,因此,避免堆積的死角和過長的儲存期是避免幹化汙泥自燃的有效途徑。對汙泥進行造粒,造粒後汙泥具有較高的密度和硬度,且可供氧化麵積減小,造成汙泥自燃的幾率降低。

為防止幹汙泥自燃,設備須對幹燥後汙泥進行冷卻,保證幹汙泥顆粒的溫度在40℃以下。

暢慶汙泥低溫幹化技術安全性分析:

暢慶環保科技有限公司,從幹燥工藝的安全性,到設備的可靠性,再到產品的安全性,充分考慮了安全保證的各項要素,從而從根源上防止了事故發生可能。下表是暢慶低溫幹化工藝的保障措施以及其他不同幹化技術的安全性對比:

不同幹化技術安全性對比表

|

工藝形式 對比項目 |

暢慶低溫幹化 |

圓盤幹燥機 |

傾斜漿葉幹燥機 |

二段式汙泥幹化 |

流化床幹燥機 |

|

工作機理 |

利用切條裝置將汙泥進行切條後均勻鋪在網帶上,通過熱風帶走汙泥中的水分,水分進入熱泵進行除濕,內循環。 |

通過轉盤上耙齒的攪拌,汙泥形成鬆散的顆粒物。 |

通過槳葉的攪拌,汙泥形成鬆散的顆粒物。 |

一級處理包括薄層蒸發器和切碎機,生成汙泥串(40-50%幹度); 二級處理包括帶式幹燥機和封閉的熱空氣回路,成品汙泥顆粒的幹度65-90%。 |

濕汙泥和幹顆粒完全混合使固體含量提高到60%並消除濕汙泥的粘連性,進入流化床幹燥機幹化。 |

|

係統配置 |

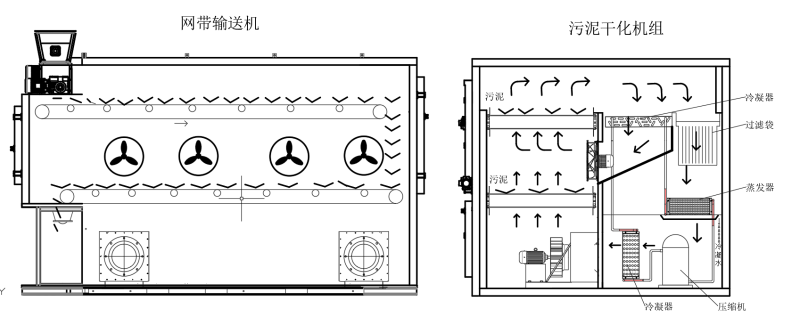

切條機、網帶輸送機、除濕熱泵。 |

汙泥混合器(返混)、幹燥機、除塵器、引風機等。 |

幹燥機、洗滌塔、冷卻器、循環風機、循環水泵等。 |

薄層蒸發器、切碎機、帶式幹燥機,再加熱器等 |

汙泥混合器(返混),流化床幹燥機,主風機、旋風除塵、冷凝器等。 |

|

幹燥溫度 |

60-70℃ |

120-180℃ |

120-180℃ |

120-180℃ |

導熱油250℃ |

|

是否反料混合 |

否 |

反料混合效果好 |

反料混合效果好 |

否 |

反料混合效果好 |

|

幹化汙泥狀態 |

靜止,沒有靜電 |

運動,有靜電風險 |

運動,有靜電風險 |

運動,有靜電風險 |

運動,有靜電風險 |

|

廢氣中粉塵含量 |

低 |

一般 |

一般 |

低 |

高 |

|

成品特征 |

條狀,長度約40-50mm, |

0.5-5mm,無規則小顆粒 |

0.5-5mm,無規則小顆粒 |

條狀,2-8mm |

<5mm 粉粒狀物料 |

|

出料溫度 |

40℃以下 |

60-100℃ |

60-100℃ |

60-100℃ |

60-100℃ |

|

安全性 |

1、 低溫運行 2、 大顆粒無粉塵 3、 靜態幹燥,無摩擦靜電隱患。 4、 出料溫度低 5、 不需要返混 |

氣體中有大量粉塵,在氧含量適宜的情況下,易使幹燥機內部產生爆燃的可能。 |

氣體中有大量粉塵,在氧含量適宜的情況下,易使幹燥機內部產生爆燃的可能。 |

氣體中有大量粉塵,在氧含量適宜的情況下,易使幹燥機內部產生爆燃的可能。 |

氣體中有大量粉塵,在氧含量適宜的情況下,易使幹燥機內部產生爆燃的可能。 |

汙泥低溫幹化工藝:

汙泥低溫幹化采用低溫冷凝除濕技術,65%~83%左右的汙泥通過螺旋輸送裝置運送到幹化機頂部,再經過切條機,根據泥餅的特性切條造粒,再落到網帶傳送流水線,熱風從流水線的底部輸入(送風溫度75度),直接對汙泥進行幹化,帶有汙泥蒸發水分的熱風從頂部循環回(回風溫度55度),通過冷凝除濕的方式把水氣收集排出,這個時候水分飽和度較低的熱風再經過加熱裝置加熱到75度,送回到流水線底部不斷循環,從而達到汙泥幹化的目的。網帶流水線采用變頻無極調速,汙泥的含水率10%~60%可調。

除濕幹化是回收排風中水蒸汽潛熱和空氣顯熱,除濕幹化過程沒有任何廢熱排放,傳統汙泥熱幹化係統供熱量90%轉化成排風熱損失(水蒸汽潛熱及熱空氣顯熱);

除濕熱泵烘幹與傳統熱風幹燥的區別在於空氣循環方式不同,幹燥室空氣降濕的方式也不同。除濕熱泵烘幹時空氣在幹燥室與除濕幹燥機間進行閉式循環(不排放任何廢熱);傳統熱風幹燥是利用熱源對空氣進行加熱同是將吸濕後空氣排放的開式係統(排放廢熱),能源利用率高(20%-50%)。

暢慶環保科技有限公司作為專業的工業冷卻、環保設備研發生產企業,在研發設備的過程中,將節能和環保與實際相結合,執行國家環保政策,推出“低溫汙泥幹化設備”,為生產型企業所產出汙泥進行脫水、減重處理,設備具有節能環保等優點,也可根據客戶需求定製產品,廣泛應用於市政、製藥、化工、電鍍、食品、電子、汽車、製罐、印染等行業。在響應國家環保號召的同時降低汙泥處理成本,實現了汙泥的穩定化,無害化及減量化處理。

本文標簽: 汙泥除濕幹化機 汙泥幹化出料裝置 高濃汙水蒸發器 工業有機廢氣處理設備 熱泵烘幹機廠家